A kind of stable start-up method of hydrocracking catalyst

A hydrocracking and catalyst technology, which is used in the start-up of hydrotreating operations, hydrocarbon oil cracking, and the petroleum industry. As well as operational risk, the effect of accelerating the initial activity stabilization process, and stabilizing the catalyst activity

- Summary

- Abstract

- Description

- Claims

- Application Information

AI Technical Summary

Problems solved by technology

Method used

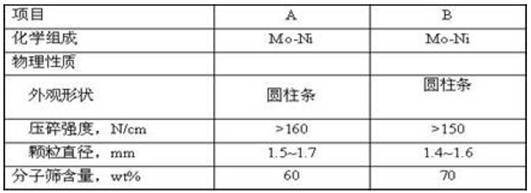

Image

Examples

Embodiment 1

[0035] 按照常规加氢裂化装置的开工过程进行开工,将反应器入口温度控制在160℃,向反应系统引进低氮油,提升反应器入口温度至180℃,向反应系统注硫化剂。在循环氢中硫化氢浓度达到0.1v%后,提升反应器入口温度至220℃,恒温硫化至少8h。而后引入原料油并改为一次通过流程继续硫化,以20℃ / 时的升温速度升至320℃,恒温4小时后硫化结束。而后首先提高反应温度至325℃,进行温度调整,控制转化率恒定为35%,稳定2天;继续调整反应温度,控制转化率恒定为50%,稳定2天;继续调整反应温度,控制转化率恒定为55%,稳定2天;继续调整反应温度,控制转化率恒定为70%,稳定2天。复活过程结束,调整工艺条件进入正常生产。进行硫化过程操作条件为操作压力15MPa,氢油体积比1000∶1,体积空速为0.8h -1 .

Embodiment 2

[0037] 按照常规加氢裂化装置的开工过程进行开工,将反应器入口温度控制在160℃,向反应系统引进低氮油,提升反应器入口温度至180℃,向反应系统注硫化剂。在循环氢中硫化氢浓度达到0.1v%后,提升反应器入口温度至240℃,恒温硫化至少8h。而后引入原料油并改为一次通过流程继续硫化,以20℃ / 时的升温速度升至330℃,恒温4小时后硫化结束。而后首先提高反应温度至335℃,进行温度调整,控制转化率恒定为35%,稳定2天;继续调整反应温度,控制转化率恒定为50%,稳定1天;继续调整反应温度,控制转化率恒定为55%,稳定2天;继续调整反应温度,控制转化率恒定为70%,稳定1天。复活过程结束,调整工艺条件进入正常生产。进行硫化过程操作条件为操作压力15MPa,氢油体积比1000∶1,体积空速为0.8h -1 .

Embodiment 3

[0039] 按照常规加氢裂化装置的开工过程进行开工,将反应器入口温度控制在160℃,向反应系统引进低氮油,提升反应器入口温度至180℃,向反应系统注硫化剂。在循环氢中硫化氢浓度达到0.1v%后,提升反应器入口温度至220℃,恒温硫化至少8h。而后引入原料油并改为一次通过流程继续硫化,以20℃ / 时的升温速度升至320℃,恒温8小时后硫化结束。而后首先提高反应温度至330℃,进行温度调整,控制转化率恒定为40%,稳定2天;继续调整反应温度,控制转化率恒定为45%,稳定2天;继续调整反应温度,控制转化率恒定为60%,稳定2天;继续调整反应温度,控制转化率恒定为65%,稳定2天。复活过程结束,调整工艺条件进入正常生产。进行硫化过程操作条件为操作压力15MPa,氢油体积比1000∶1,体积空速为0.8h -1 .

PUM

| Property | Measurement | Unit |

|---|---|---|

| density | aaaaa | aaaaa |

| density | aaaaa | aaaaa |

Abstract

Description

Claims

Application Information

Login to View More

Login to View More - R&D

- Intellectual Property

- Life Sciences

- Materials

- Tech Scout

- Unparalleled Data Quality

- Higher Quality Content

- 60% Fewer Hallucinations

Browse by: Latest US Patents, China's latest patents, Technical Efficacy Thesaurus, Application Domain, Technology Topic, Popular Technical Reports.

© 2025 PatSnap. All rights reserved.Legal|Privacy policy|Modern Slavery Act Transparency Statement|Sitemap|About US| Contact US: help@patsnap.com